Стартовый капитал – от 4,5 миллионов рублей.

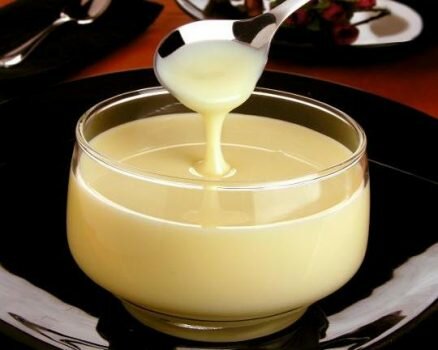

Российский сегмент молочных консервов имеет высокие темпы развития. Соответственно, вырастают и производственные объемы. По мнению экспертов, такие высокие показатели обусловлены повышенным спросом на подобные изделия – как от обычных потребителей, так и от компаний-производителей кондитерской продукции. Тенденция к повышению объемов потребления молочных продуктов пищевой отраслью дает возможность прогнозировать увеличение количества компаний, работающих в данной сфере, следующие 5-7 лет. Наиболее перспективным молочным продуктом является и сгущенное молоко – концентрированное молоко с добавкой сахара, в ряде случаев – различные ингредиенты (например, какао, кофе и многое другое). В советские времена сгущенное молоко выпускали только в жестяных банках, сейчас же имеются альтернативные, более удобные и экологичные варианты – бутылки из стекла/пластика, тюбики, мягкая упаковка и т.д.

Содержание

Об изменении стандартов производства

Большинство современных производителей молочно-консервных изделий занимаются не только выпуском продукции по ГОСТу, но и по техническим условиям. По этой причине под одним наименованием может быть несколько товаров, при этом состав и характеристики будут различными. Чаще всего продукция, которая изготовлена по государственным стандартам, более тепло встречается потребителями. К примеру, в прошлом столетии по госстандартам в состав сгущенного молока были допущены жиры только молочного происхождения. На сегодняшний же день компаниями-производителями для экономии используются, чаще всего, растительные (соевые, пальмовые и другие масла) жиры. Да, себестоимость такой продукции снижается, но параллельно с этим снижаются вкусовые показатели, а часть питательных свойств просто теряется. Приведенное выше молоко производится как раз по техническим условиям, а не по ГОСТу. Не так давно (около 6 лет назад) основным стандартом был ГОСТ2903-78. Его благополучно сменил ГОСТ-Р53436-2009. Так, теперь сгущенное молоко и его производные могут включать в себя исключительно сырое молоко, сливки, сахарный песок и вода. В роли антиоксиданта может выступать только аскорбиновая кислота, допустимые стабилизирующие компоненты – натриевые и калиевые соединения.

Также новым стандартом производства вводится классификация молочно-консервных изделий в зависимости от процента содержания жира:

- Обезжиренное. Процент содержания жира – менее 1%;

- Обычное. Процент содержания жира – менее 8,5%;

- Сливки. Процент содержания жира – более 19%.

Доля белка в конечном продукте – не более 34%. Ряд требований предъявлены к консистенции и даже к упаковочной таре. Например, сгущенка с ощутимыми кристалликами лактозы (неоднородность консистенции) не является качественной. Отличительные черты – ярко выраженный молочный вкус, а также запах. Оттенок конечного продукта – от чистого белого до светло-кремового. Обезжиренное изделие может выделяться синеватый цветом. Упаковочная тара должна быть экологически чистой.

Рентабельность предприятия

Большинство компаний-производителей, работающих в данной сфере, расширяют свой ассортимент молочно-консервной продукцией. Для производственной линейки вы сможете найти великое множество вариантов оборудования, отличающихся по принципу работы, габаритам и мощностным показателям. Современные технологии дают возможность существенно уменьшить затраты электроэнергии. Прибавив высокий спрос на подобную продукцию, широкий спектр применения (в том числе, и при производстве кондитерских изделий) и высокий срок хранения, получим почти идеальный товар для реализации. Рентабельность предприятия довольно высока – в районе 15%! Но данные цифры правдивы только в случаях, когда используются современные технологические решения. При производстве молочно-консервной продукции по госстандартам рентабельность не превысит отметки в 8%, что намного ниже рентабельности других “молочных” предприятий.

Технологический процесс. Необходимое оборудование

Сгущенное молоко изготавливают по принципу частичного выпаривания из молока влаги, затем в концентрированную смесь добавляют сахар (в основном, из свеклы или сахарного тростника). Процедура консервирования основана на осмоанабиозе. Происходит данный процесс за счет повышения концентрации сухого молочного вещества и добавки сахара, чтобы повысить осмотическое давление. Увеличения длительности хранения изделия можно достигнуть путем термообработки и герметичной тары.

Многие привыкли к классическому сгущенному молоку, на деле же выпускаемый довольно широк. Несмотря на это, большим спросом пользуется классическая “сгущенка”. Также изготавливают как маложирную сгущенку с добавлением сахара и различных наполнителей.

Процесс изготовления сгущенного молока можно разделить на следующие стадии:

- Подготовительная стадия – прием и хранение исходного сырья;

- Растворение и перемешивание ингредиентов по рецептуре;

- Приведение смеси к однородности;

- Пастеризационный этап;

- Изготовление сиропа из сахарозы;

- Сгущение смеси;

- Охлаждение;

- Фасовка, упаковка и маркировка.

В самом начале принимают свежее молоко и другое сырье, также проверяют его качество. Молоко охлаждают, резервируют и тщательно очищают от посторонних примесей. После его нормализуют по жирности и доле сухого вещества. Доля жира смеси, подвергнутой нормализации, рассчитывают по следующей формуле:

Дпр и Дсм – жирность конечного изделия и смеси, %;

Мпр и Мсм – доля сухого молочного вещества, %.

Для повышения жирности молока проводится нормализация с добавлением сливок. Для понижения жировой доли цельного молока добавляют молоко меньшей жирности. Здесь же вносят стабилизирующие компоненты (в случае необходимости).

Пастеризация – ключевой этап изготовления сгущенного молока. Пастеризация при высоком температурном диапазоне (90-98°C) уничтожает микрофлору, способную вызвать различные заболевания, а также стабилизирует физические и химические показатели. Пастеризованное молоко намного дольше сохраняет естественную консистенцию.

После пастеризации молоко охлаждают до температурного диапазона 70-73°C, затем добавляют сахарный сироп (доля сахара в сиропе – не более 70%). При производстве сахарного сиропа очищенную воду нагревают до 60-65°C, затем в нее добавляют сахар (методом просеивания удаляют посторонние частицы). Основу будущего сиропа нагревают до 95-100°C, пока сахар полность не растворится. Перед вливанием сиропа в молоко его предварительно процеживают (добавление проводится до сгущения).

После молочную смесь направляют сгущаться в вакуумный агрегат для процедуры выпаривания. При попадании жидкости в установку оно мгновенно вскипает – за счет этого вся влага испаряется, а оставшиеся частицы перемешиваются друг с другом. Готовность изделия определяют по проценту сухого вещества рефрактометром или по плотности смеси.

Затем сгущенное молоко незамедлительно охлаждается – при медленном охлаждении в сгущенке могут образоваться частицы кристаллизованного молочного сахара, что снижает качество продукции. Охлаждается смесь в специальных кристаллизаторах, где в вакуумной емкости ее охлаждают не более 30 минут до 20°C.

Перед заключительным этапом в смесь добавляют затравку – молочный сахар, который очень сильно измельчен. Данная процедура дает возможность создать великое множество кристаллизационных центров, препятствующих образованию кристалликов сахара в изделии.

Фасовка сгущенки проводится с использованием специализированного оборудования (которое полностью автоматизировано) в тару из жести и ламистера, иногда в стаканчики из полипропилена или полистирола. Период хранения первого варианта – в районе 12 месяцев, но такая тара имеет большие стоимость и вес. Во втором варианте период хранения сгущенного молока – не более 3 месяцев.

Также находят широкое применение альтернативные способы изготовления сгущенки. К примеру, часто компаниями-производителями применяется метод изготовления с применением сухих молочных смесей. Данная технология более доступна, так как стоимость исходного сырья меньше (сухая молочная смесь, растительный или другой жир, сахароза, вода, соль, стабилизирующие компоненты), а стадия выпаривания влаги вообще отсутствует. Все исходные компоненты перемешивают в определенных соотношениях. Сухую молочную смесь разводят в воде при температурном диапазоне 40-50°C, затем массу прогоняют через фильтр, охлаждают до 5-10°C, а после оставляют на 2-3 часа, чтобы белки “разбухли”. Затем добавляется определенное количество сахарного песка и предварительно расплавленные жиры. Смесь перемешивают до однородности консистенции. Затем – еще один фильтр. Далее смесь передают вакуумной насосной установкой в кристаллизатор. В нем смесь еще раз вымешивают, добавляют затравку – измельченный молочный сахар.

Готовую сгущенку как можно быстрее охлаждают и отправляют на упаковку: в основном, в стаканчики или мягкую тару (тару из жести для упаковки такого сгущенного молока почти не используют, чтобы добиться максимальной экономии). Производственные мощности линейки при небольших затратах электроэнергии – от 0,1 до 3 тонн готовой продукции/час. Себестоимость продукции уменьшается на 35-42%. Помимо этого, данная технология позволяет изготавливать сгущенное молоко по техническим условиям в малых объемах – от 75 килограмм в сутки. При этом качество будет уступать ГОСТовской сгущенке.

Также есть и 3 технология производства сгущенного молока, называемый комбинированным или смешанным. В данном случае, производственную линейку выстраивают так, чтобы можно было изготавливать сгущенку из цельного молока летом и из сухих молочных смесей в остальные времена года.

При использовании первой технологии изготовлении (по государственным стандартам) исходное сырье также необходимо проверять на соответствие всем показателям. Кроме производственной линейки необходимо будет приобрести дополнительные резервуары и морозильные установки. Затраты электроэнергии при этом значительно поднимутся.

Вторая технология изготовления сгущенки подойдет для “новичков”. Для хранения сырья не потребуется специализированное оборудование, а затраты электроэнергии будут минимальными.

При комбинированном производстве зачастую начинают с выпуска нефасованной сгущенки – например, для компаний-производителей кондитерских изделий. Итого, вы можете добиться существенной экономии на следующих статьях расходов: приобретение производственных установок, материальная база для упаковки продукции, на рекламная кампания. Когда основательно встанете на ноги, можете задуматься о покупке установок для расфасовки сгущенного молока и расширении выпускаемого ассортимента.

Есть и другие способы организации предприятия по выпуску сгущенного молока. Один из них – купить производственную линейку полной комплектации. Необходимые площади – более 60 квадратных метров. Достигаемые производственные мощности – около 5 тонн/8 часов. Также данную линейку можно будет применять и для изготовления фруктовых джемов. Также ее используют, чтобы уваривать различные соки.

Период окупаемости

Примерный период окупаемости подобного предприятия – 12 месяцев. На деле же, данное число можно сразу увеличить в 2-3 раза, так как она не учитывает “сторонних” воздействий. Например, высокий уровень конкурентоспособности в вашем регионе может затруднить поиск каналов сбыта. Также, если вы не имеете опыта работы в данном направлении (или еще не наняли инженера-технолога), то придется изучать все тонкости производственного процесса с нуля. Даже несмотря на эти недостатки, фирма по выпуску сгущенного молока – очень прибыльное и рентабельное предприятие с отличными перспективами на дальнейшее развитие.

Лаборатория бизнес идей для начинающих, свежие бизнес планы Идеи для бизнеса, бизнес планы, как начать свой бизнес с нуля

Лаборатория бизнес идей для начинающих, свежие бизнес планы Идеи для бизнеса, бизнес планы, как начать свой бизнес с нуля