Сухая молочная смесь – продукт, выпускаемый в виде порошка и получаемый добавлением в основу сухого молока, сахарозы, заранее обработанной муки и витаминов. Ее производство – довольно трудоемкий процесс, состоящий из множества этапов, которые будут рассмотрены прямо сейчас.

Содержание

Приготовление сухой молочной основы

Основной метод производства – просушка смеси, специально приготовленной молочно-сливочной смеси на специально предназначенных агрегатах. Перед процессом сушки дополнительно добавляется масло кукурузы, обогащенное витаминами A, D2 и E.

Производственный процесс изготовления молочной основы в сухом виде можно разделить на следующие этапы:

- Приемка молока, включающая в себя проверку качества и температуры;

- Охлаждение до определенной температуры, хранение и последующая очистка молока от примесей;

- Нормализация привезенного молока;

- Процессы пастеризации (однократного нагревания) и сгущения;

- Добавление растительного масла в уже сгущенное молоко и витаминизированной смеси, растворимых в жире;

- Доведение полученной смеси до состояния однородности;

- Последний этап – просушка и еще раз охлаждение.

Производственные этапы

На первом этапе определяются основные показатели привезенной продукции – сюда входят плотность, жировое содержание и уровень кислотности. Пробы отправляются в лабораторию, которая пересылает обработанные результаты оператору. Молоко, не отвечающее ГОСТам, отбраковывается и не допускается дальше.

Прошедшее проверку молоко охлаждается до 4-5°С и хранится в огромных танкерах, вмещающих до 50 тонн жидкости. Оттуда молоко подается в 1 секцию автоматического теплообменного устройства, где температура увеличивается до 30-31°С, после его передают на очиститель молока, основанный на принципе центробежной силы. После такой очистки продукт переходит на 2 секцию теплообменного агрегата, где температуру поднимают до 40-41°С. Следующим этапом является обработка в специальном сепараторе, разделяющем его на 2 составляющие: обезжиренное молоко и сливки.

Отделенное от жира молоко подается во временную емкость и дальше – в пастеризатор, нагревающий при помощи контакта с паром. Он работает вкупе с вакуумно-выпаривающей установкой для концентрирования молока.

Сливки же идут другим путем. Сначала они подвергаются пастеризации на пластинчатом теплообменном агрегате при диапазоне температур 90-95°С. Молоко без жира же пастеризуется горячим паром (подается автоматически) при температурном диапазоне 112-114°С. Уровень кислотности отделенного от жира молока перед данным этапом не должна превышать 17-19°Т, предел для сливок – 23-25°Т.

Процесс сгущения проходит в специальном вакуумном аппарате, разделенном на 45 секции. При сгущении в 1 секции (корпусе) поддерживается температура 68-69°С, во 2 секции – 62-65°С, в 3 секции – 50-54°С, в 4 секции – 42—44°С. В последней секции этого аппарата пастеризованное молоко смешивают со сливками – на выходе получается готовая молочная основа нужного нам состава. Процент содержания сливок в данной смеси рассчитывается в соответствии с рецептом, содержащимся в технологическом плане.

Далее молочная основа сгущается до получения 38-45% содержания сухого вещества (учитывается то, что после будет добавлено растительное масло).

Растительное масло, разогретое до температуры 60-65°С, растворимые в жиру витамины A, D2 и E, а также сгущенное молоко из вакуумного агрегата – все это доставляется в специальный танкер, в котором смесь основательно перемешивается. После через тонкий фильтр ее передают на теплообменное устройство, а затем в гомогенизирующий аппарат, где смеси доводят до однородного состояния. Процент растительного масла и витаминов в составе смеси рассчитывается по формулам исходя из рецептуры.

Гомогенизация продукта на выходе происходит при температурном диапазоне 50—58°С на двухэтапном гомогенизаторе, обе ступени настраиваются на определенный уровень давления: 1 ступень – 21 МПа, что эквивалентно 0,0000002 бар, 2 ступень – около 7 МПа, что эквивалентно 0,00000007 бар.

Ставшая однородной смесь, должна пройти сушку на сушилке. Она работает по методу прямоточного распыления, при следующих температурах: воздух нагнетается в верхнюю часть сушилки – башню – в температурном диапазоне 150—180°С; выходная температура при этом устанавливается в районе 75—80°С.

Влажный после прошлого этапа порошок отправляется досушиваться в специальный агрегат, состоящий из 3 секций. После каждой секции сухая смесь постепенно охлаждается: в 1 секции – до 70°С, во 2 секции – до 60°С, в 3 секции – до 11-12°С.

При прохождении последнего этапа на выходе имеем молочную основу с температурой в районе 15-25°С, с массовой долей жира 40-42% (из них растительных жиров около 10%, сухих молочных веществ до 60%). Процент влаги после многократной обработки просто физически не может быть большим – обычно, при качественном оборудовании, он не превышает 3%.

Подготовка остальных компонентов

- Мука, обязательно диетическая, обычно делается из риса, гречки и овсянки, взвешивается и пересыпается в емкость объемом 2-5 тонн. Туда же наливается вода (на 1 долю продукта – 3-4 доли воды). Температура находится в районе 15-22°С.

- Полученная смесь с помощью механической мешалки перемешивается примерно до получаса, потом переливается в теплообменный агрегат, в котором все это разогревается до температуры 75—100°С. Время перемешивания и температура зависят от типа муки. Во время постепенного нагревания весь крахмал превращается в клейстер, тканевые мучные ферменты инактивируются. Из-за этого повышается ее усвояемость и увеличивается длительность срока хранения.

- Равномерно разогретая смесь направляется на сушильный аппарат из двух вальцов. Процесс сушки проходит при определенной температуре внешней вальцовой поверхности – в районе 125-150°С – и строгом межвальцовом зазоре – 0.5-1 миллиметра. Давление пара константно – 0,5 МПа, что эквивалентно 0,00000005 бар.

- Мучная пленка, которая осталась на вальцах, снимается, измельчается и просеивается через сита из шелка, после этого ее перемешивают с остальными ингредиентами.

- Песочный сахар после приема с загрузочных машин и последующей проверки взвешивают на сверхточных весах. С помощью двух бактерицидных мощных ламп в воронке весов происходит облучение ультрафиолетовым излучением. Затем и без того мелкий сахар дополнительно дробится до песчинок с диаметром не более 0,0001 метра и переводится в цех, где находится бункер с отделением для смешивания.

- Витаминная смесь, в которую входят C, PP, B6, а также глицерофосфат железа – все это заранее перемешиваются с добавлением определенного количества пудры из сахара. В смеситель, вмещающий до 10 литров смеси, вносится 1,3 кг сахарной пудры, 0,3 кг витамина C, 13-15 г витамина PP, 0,450 г витамина B6 и 150-158 г глицерофосфата железа.

- В первую очередь вносят B6 и PP, и только после тщательного перемешивания, которое длится 3 минуты, добавляют витамин C и глицерофосфат железа. Все это перемешивается еще раз в течении 3 минут.

- На последнем этапе полученную густую массу переводят в смешивающий аппарат, и к нему добавляют сахарную пудру в строгой пропорции: на 1 долю сахара должно приходиться 2,3-2,5 доли массы. Контрольное перемешивание длится в течение 5 мин.

Приготовление смеси

Рецептура почти всех сухих смесей на молочной основе изготавливается почти в одинаковых пропорциях, представленных в таблицах 1 и 2.

Таблица 1 – Примерная рецептура сухой смеси на молочной основе

| Ингредиент | Средний процент содержания, % |

|---|---|

| Молочная основа | 60-65 |

| Сахароза | 20-25 |

Таблица 2 – Содержание основных витаминов в продукте

| Витамины и минералы | Содержание в молочной смеси, мг / 0,1 кг |

|---|---|

| C | 40-50 |

| PP | 1,5-2,2 |

| B6 | 0,055-0,065 |

| Железа глицерофосфат | 20-23 |

Каждый из компонентов особой транспортной системой направляются в воронку-приемник, находящуюся в устройстве для взвешивания, после все это переправляется в бункер со смесителем. Загружается все в определенном порядке:

- Диетическая, прошедшая строгий отбор мука;

- Сухая молочная основа;

- Сахароза (учет ведется по итоговому количеству внесенного сахара);

- Витаминная смесь + глицерофосфата железа.

Для получения 1 тонны сухой молочной смеси, потребуется (см. таблицу 3):

Таблица 3

| Ингредиент | Вес, кг |

|---|---|

| Сухая основа из молока | 650,013 |

| Диетическая мука | 120,0024 |

| Сахароза/сахарная пудра для концентрата | 230,0046 |

| Витамины: | |

| C | 0,450009 |

| PP | 0,01900038 |

| B6 | 0,0005800116 |

| Глицерофосфат железа | 0,2200044 |

Перемешивание смеси длится в течение 5 минут, после чего ее перенаправляют в еще один бункер, на этот раз для насыщения азотом, где они хранятся до фасовки.

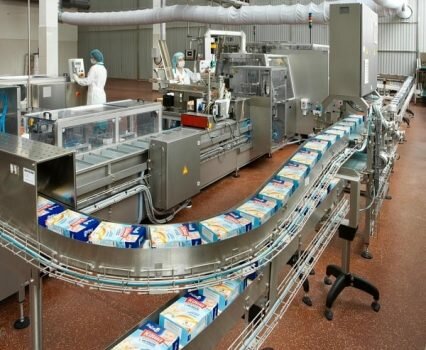

Процесс расфасовки на конвейере осуществляется в экологичные коробки из картона, имеющие внутренний пакет из полиматериалов. После наполнения продуктов он герметично закрывается с помощью опаивания, заранее из него откачивается по максимуму воздух и вместо него подается азот. Для подачи вещества используется азот в газообразном состоянии (по ГОСТ 9293-59), минимум 1 сорта.

Вопросы окупаемости и особенности размещения бизнеса

Когда окупится производство и продажа специализированного детского питания? При вложениях в 1,5 миллиона рублей получить прибыль можно будет после пятнадцати месяцев работы. При этом, годовой доход с первого же месяца составит 1,2 миллиона. Не стоит забывать, что из прибыли вычитают расходы на зарплату сотрудникам и охране, а также аренду помещения. При сокращении расходов на один или несколько из перечисленных факторов, время окупаемости существенно сократится.

Каким должна быть площадь помещения, вмещающего производство? Рекомендуется искать фабрику с площадью не менее 500 квадратных метров.

Сбыт товара

Рынок детского питания движется семимильными шагами, и за долгое время существования на рынке появилось немало компаний, имеющих безупречную репутацию и показавших себя как качественные производители. Так что, придется посоревноваться и завоевывать доверие клиентов.

Основными каналами сбыта являются супермаркеты и узконаправленные магазины с детской продукцией.

Лаборатория бизнес идей для начинающих, свежие бизнес планы Идеи для бизнеса, бизнес планы, как начать свой бизнес с нуля

Лаборатория бизнес идей для начинающих, свежие бизнес планы Идеи для бизнеса, бизнес планы, как начать свой бизнес с нуля